产品介绍与说明

《打磨机械臂说明书》

一、产品简介

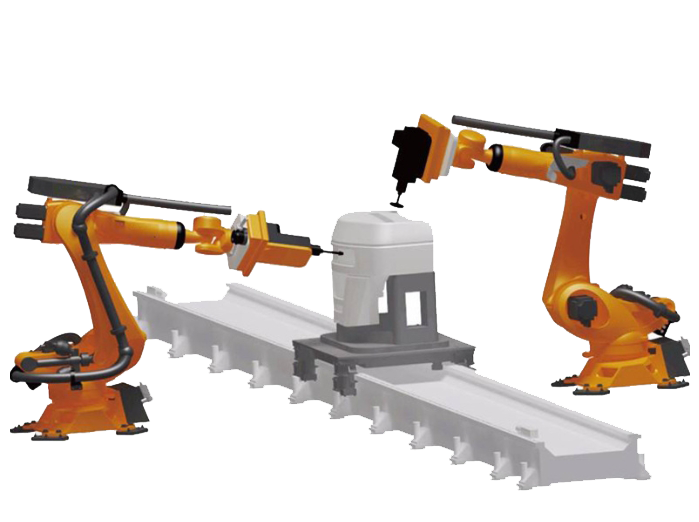

1. 功能概述

打磨机械臂主要用于对各种工件表面进行打磨、抛光等处理操作。它能够替代人工完成重复性高、劳动强度大且对精度有一定要求的打磨工作,广泛应用于金属加工、模具制造、汽车零部件生产等行业。

2. 主要构成

- 机械臂本体:由多个关节和连杆组成,提供多个自由度,使其可以灵活地到达工件的不同部位进行打磨。通常采用高强度的铝合金或钢材制作,确保机械臂的刚性和稳定性。

- 打磨工具头:包括电动或气动打磨头、磨具安装机构等。打磨头可根据不同的打磨需求选择不同类型,如砂轮、砂带、抛光轮等。

- 控制系统:由控制柜和操作界面构成。控制柜负责处理和发送控制指令,操作界面则用于设置打磨参数、编程操作等,确保机械臂能够按照预定的轨迹和参数进行打磨作业。

二、安装步骤

1. 环境准备

- 空间要求:选择一个足够宽敞的工作场地,确保机械臂在运动过程中不会受到周围物体的碰撞。一般来说,机械臂周围应至少留有1 - 2米的无障碍空间。

- 地面条件:地面需平整、坚固,能够承受机械臂的重量和工作时产生的振动。对于大型的打磨机械臂,最好安装在有足够承载能力的地基上。

- 电源与气源:根据机械臂的功率需求,提供稳定的电源,电源电压波动应控制在规定范围内。如果采用气动打磨工具,还需连接清洁、干燥且压力稳定的气源。

2. 机械安装

- 底座安装:首先将机械臂的底座固定在预定位置,使用水平仪确保底座安装水平。根据底座的固定方式(如螺栓固定、焊接等),严格按照操作手册进行操作,保证底座安装牢固。

- 臂体组装:按照顺序依次安装机械臂的各个关节和连杆。在连接过程中,要注意对准连接孔位,使用规定的连接件,并按照规定的扭矩拧紧,防止连接件松动。

- 打磨工具头安装:将选择好的打磨工具头安装在机械臂的末端,确保安装牢固且工具头的旋转轴与机械臂末端的连接轴同心,以保证打磨时的稳定性。

3. 电气与气路连接(如果适用)

- 电气连接:将机械臂的电源线连接到电源供应端,连接时要确保电源线规格符合要求,且连接牢固。同时,将机械臂的控制电缆连接到控制柜相应端口,注意端口的对应关系,避免误接。

- 气路连接(对于气动打磨头):使用合适的气管将气源连接到打磨工具头的进气口。在连接过程中,要检查气管是否有破损,连接是否紧密,防止气体泄漏。

三、调试流程

1. 开机前检查

- 外观检查:检查机械臂、打磨工具头以及电气和气路连接是否完好,有无部件松动、损坏或连接错误的情况。

- 电源和气源检查:确认电源电压正常,气源压力符合打磨工具头的工作要求。

2. 初次开机

- 系统启动:接通电源,开启控制柜电源开关,等待系统自检完成。系统自检过程中,会对机械臂的各个关节电机、传感器等进行检测,如发现故障,系统会发出相应的报警信号。

3. 机械臂运动调试

- 关节运动测试:通过操作界面或示教器,逐个控制机械臂的关节进行运动,检查关节的运动范围是否符合设计要求,运动是否顺畅,有无卡顿或异常噪音。

- 轨迹测试:编程让机械臂进行简单的直线、圆弧等轨迹运动,观察机械臂能否准确地按照编程轨迹运行,如出现偏差,需检查编程参数和机械臂的运动学参数设置是否正确。

4. 打磨工具头调试

- 启动测试:启动打磨工具头,检查其旋转方向是否正确,转速是否能够达到设定值。对于电动打磨头,要注意观察电机的运行电流是否正常;对于气动打磨头,要检查气体流量是否合适。

- 打磨效果测试:在试磨工件或测试块上进行打磨操作,观察打磨效果,如打磨的平整度、粗糙度等。根据打磨效果,调整打磨工具头的参数,如转速、进给量等。

四、操作方法

1. 编程模式

- 示教编程:通过示教器手动移动机械臂到各个打磨位置,同时设置打磨工具头的参数,如转速、进给速度等。在操作过程中,机械臂会记录下这些位置和参数,生成打磨程序。这种方法简单直观,适合简单工件和小批量生产。

- 离线编程:利用专业的离线编程软件,在计算机上根据工件的三维模型进行打磨路径规划和参数设置。离线编程可以提高编程效率,减少机械臂的停机时间,适用于复杂工件和大批量生产,但要求操作人员具备一定的软件操作能力。

2. 操作流程

- 工件准备:将待打磨的工件放置在工作台上,确保工件定位准确。对于形状不规则或精度要求高的工件,可使用工装夹具进行固定。

- 程序选择:根据工件的形状和打磨要求,在机械臂的控制系统中选择合适的打磨程序。

- 启动打磨:按下启动按钮,机械臂将按照预设的程序进行打磨操作。在打磨过程中,操作人员要注意观察打磨情况,如发现异常(如打磨工具头损坏、打磨质量突然变差等),应立即停止打磨,排除故障。

- 打磨完成:打磨作业结束后,机械臂会自动回到初始位置。操作人员对打磨后的工件进行质量检查,如表面粗糙度检测、外观检查等,合格的工件可以进入下一道工序。

五、维护与保养

1. 日常维护

- 清洁:每次打磨工作结束后,及时清理机械臂和打磨工具头表面的磨屑、灰尘等杂物。对于打磨工具头内部,如电动打磨头的电机散热孔、气动打磨头的气道等,也要定期进行清洁。

- 检查:检查机械臂各关节的润滑情况,如有必要,补充润滑油。同时,检查机械臂的连接部位是否松动,电气和气路连接是否良好,打磨工具头的磨具是否需要更换。

2. 定期保养

- 机械臂保养:定期对机械臂进行全面拆解检查,一般每3 - 6个月进行一次。对关节中的轴承、齿轮等易磨损部件进行更换,对机械臂进行重新校准,确保其运动精度。

- 打磨工具头保养:根据打磨工具头的使用频率和磨损情况,定期更换磨具、轴承等部件。对于电动打磨头,要检查电机的绝缘性能和碳刷磨损情况;对于气动打磨头,要检查气阀、气缸等部件的工作情况。

- 控制系统保养:定期对控制柜内的电气元件进行检查,如电路板、继电器、接触器等,查看是否有过热、老化现象。同时,对控制系统软件进行备份和更新,确保系统的稳定性和安全性。

六、安全注意事项

1. 人员培训

- 所有操作和维护打磨机械臂的人员必须经过专业培训,熟悉机械臂的操作、编程、维护保养和安全规程,未经培训的人员不得操作。

2. 防护装备

- 操作人员在机械臂打磨时必须穿戴好防护装备,包括防护眼镜、耳塞、口罩、手套等,防止磨屑、噪音等对人体造成伤害。

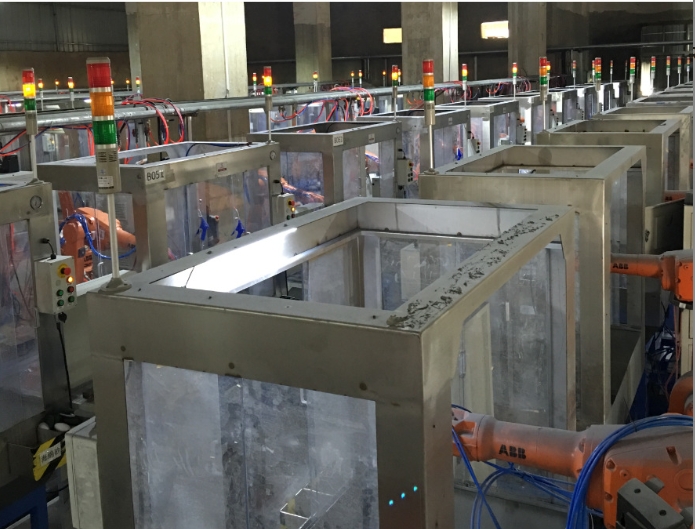

3. 工作区域安全

- 在机械臂工作区域周围设置安全护栏,防止无关人员进入。同时,安装急停按钮、安全光幕等安全装置,一旦发生紧急情况,能够立即停止机械臂的运行。

4. 电气与气路安全

- 电气系统应由专业电工进行安装、维修和检查,操作时必须先切断电源。对于气动系统,要定期检查气管和接头的密封性,防止气体泄漏造成安全事故。

产品咨询与订购

- 上一款:没有了!

- 下一款:没有了!